Contención de polvo para ensacado a granel es una preocupación primordial para muchos clientes a la hora de transportar sus productos. Las consecuencias de no abordar este problema pueden ser graves, desde riesgos de incendio y explosión hasta tiempos de inactividad inesperados y dificultades de limpieza.

La implementación de medidas efectivas de contención de polvo puede mejorar la eficiencia del manejo manual y reducir la cantidad de producto perdido en el aire. Vea cómo nuestros sistemas de transporte industrial y otras soluciones ayudaron a una empresa farmacéutica a eliminar el polvo y agilizar el manejo de materiales.

El polvo es un problema de salud y seguridad

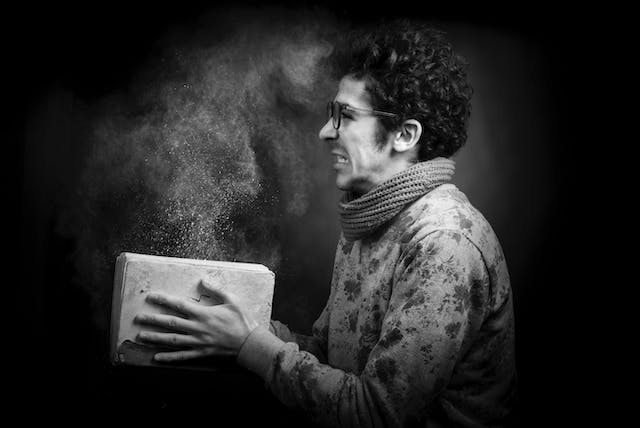

El polvo es un problema grave de salud y seguridad en el lugar de trabajo. Empleados expuesto al polvo puede experimentar efectos inmediatos como irritación de los ojos, dolores de cabeza, tos y estornudos. La exposición prolongada a una mala calidad del aire interior también puede provocar graves efectos sobre la salud a largo plazo y un menor desempeño de los empleados, lo que resulta en ausencias prolongadas. El uso de equipos de transporte y ensacado a granel a prueba de polvo es crucial para mejorar la calidad del aire, especialmente para productos propensos a sufrir problemas de polvo.

¿Qué causa los problemas de contención de polvo?

La contención de polvo es una consideración crítica en los procesos industriales, especialmente cuando se manipulan materiales a granel. Gestión adecuada del polvo no sólo garantiza un entorno de trabajo limpio y seguro, sino que también cumple con las normas de salud y seguridad. Comprender las causas de los problemas de contención de polvo es el primer paso hacia implementar medidas de control efectivas. A continuación se detallan los factores clave que contribuyen a los desafíos de contención de polvo:

- Los sacos a granel deben ser diseñado específicamente para la contención de polvo para evitar emisiones de polvo. Sin una contención adecuada, las partículas pueden escapar a través de la tela de la bolsa, creando la apariencia de humo.

- El liberación del pico de salida durante el inicio del flujo del producto puede provocar emisiones de polvo. espiroflujo descargador de supersacos debe manejar la repentina avalancha de material durante la fase cerrada para evitar la corriente ascendente de aire cargado de polvo. Una extracción adecuada es fundamental para evitar la liberación de polvo a la atmósfera.

- Su descargador de supersacos debe mantener la extracción de polvo durante todo el ciclo de descarga. Quiere asegurarse de que ningún movimiento comprometa el sellado necesario para una contención adecuada del polvo.

- Todavía puede haber polvo presente en un supersaco "vacío". Si no se vuelve a cerrar el pico de salida, el aire cargado de polvo se escapará al área de la planta durante la eliminación. Tenga cuidado al manipular la bolsa vacía para evitar doblarla o comprimirla, lo que puede liberar aire cargado de polvo. Utilice un procedimiento operativo estándar adecuado y considere la posibilidad de utilizar plegadores de supersacos especialmente diseñados para que el proceso esté libre de polvo. Su descargador de supersacos debe ser compatible con su SOP.

¿Cómo podemos superar estos problemas de contención de polvo?

La implementación de medidas eficaces de control del polvo en entornos industriales es crucial para mantener un espacio de trabajo limpio y seguro. Esto es particularmente importante en procesos que involucran el manejo y descarga de materiales a granel, donde el riesgo de emisiones de polvo es alto. Para garantizar la máxima contención de polvo y el cumplimiento de las normas de salud y seguridad, se pueden adoptar varias estrategias clave.

Pruebas de materiales

Para garantizar que el descargador se adapte a su aplicación, Pídale al proveedor que pruebe su artículo. en la maquinaria, centrándose específicamente en las capacidades de contención y control de polvo. Aprender más acerca de Instalaciones de prueba de Spiroflow.

Diseño de supersacos

Seleccionar correctamente los supersacos Es fundamental para contener el polvo durante el proceso de descarga. Los revestimientos hechos de polietileno o tela recubierta pueden evitar la clasificación de productos, y se deben usar bolsas con boquilla de entrada para materiales polvorientos.

Recolección completa de polvo

Los descargadores de supersacos pueden ser construido con puertos para conectar a un sistema de toda la fábrica para la descarga de materiales polvorientos, o pueden construirse con sistemas integrados de recolección de polvo. Obtenga más información sobre el control del polvo.

Asientos para bolsas de polvo

Polvo de material no deseado Puede ocurrir cuando se instala un supersaco lleno en el marco del descargador. La formación de polvo se puede reducir considerablemente si la base del descargador está equipada con un sello de acoplamiento hermético al polvo. Obtenga más información sobre cómo diseñamos nuestra bolsas para polvo con sello de acoplamiento.

Tensado de supersacos

Para vaciar cada bolsa por completo y Evite el material residual que cause polvo. y derrames al sacar las bolsas, el forro y el supersaco deben estar tensados correctamente.

Área de acceso cerrado

Aproximadamente 50% de derrames y polvo Esto sucede cuando se desata el pico. Los problemas de polvo se pueden reducir y los derrames se pueden contener cerrando el acceso al área del pico y manteniendo una presión negativa modesta. Al aplicar el diseño de la guantera, se deben tener en cuenta los materiales peligrosos.

Acoplamiento de Caños Sanitarios

Las buenas configuraciones de acoplamiento del surtidor garantizan contención total del producto y estiramiento eficiente de la bolsa. Esta solución de diseño se puede utilizar con o sin cámara de acceso.

Eliminación de supersacos “vacíos”

Para evitar el polvo, el el pico debe estar bien atado antes de retirar la bolsa. Los alrededores pueden estar libres de polvo en suspensión utilizando una función de "colapso de bolsa" que utiliza un recolector de polvo para liberar la bolsa. Aprende más sobre cómo instalamos un descargador de supersacos para una empresa de adhesivos para ayudar a reducir las emisiones de polvo.

Optimización de procesos posteriores

Es fundamental proporcionar al operador suficiente tiempo para completar cada paso del procedimiento de vaciado de la bolsa. A lo largo del proceso, las reservas de tiempo ubicadas estratégicamente pueden reducir el tiempo de inactividad y permitir un funcionamiento libre de polvo.

Contención de polvo para ensacado a granel

Somos fabricantes de sistemas transportadores que brindamos varias opciones de control de polvo para nuestras soluciones de cintas transportadoras y otros equipos. Esto incluye transportadores mecánicos estancos al polvo como el sistema de cinta transportadora de arrastre tubular Cablevey, el transportador aeromecánico y nuestro innovador transportador de tornillo flexible. Nuestro tabla comparativa de transportadores mecánicos puede ayudarle a elegir el mejor transportador para su producto, o puede Contáctenos para analizar sus necesidades y otras tecnologías de transporte.