Industrie 4.0 verändert die Produktionseffizienz und das Gesicht der Fertigung verändern. Es ist eine Welt, in der Maschinen kommunizieren, Daten Entscheidungen steuern und Produktionsprozesse in Echtzeit optimiert werden. In diesem Blog untersuchen wir, wie diese technologische Revolution die Effizienz, Qualität und vorausschauende Wartung in der Fertigung verbessert. Fälle aus der realen Welt zeigen seine transformative Kraft. Begleiten Sie uns auf dieser Reise in die Zukunft der Industrie.

Willkommen in der Zukunft der Fertigung. Industrie 4.0, die vierte industrielle Revolutionist hier, um die Art und Weise, wie wir Waren produzieren, neu zu gestalten. In diesem Blog befassen wir uns mit den unglaublichen Auswirkungen von Industrie 4.0, wo Maschinen kommunizieren, Daten Entscheidungen steuern und die Produktion intelligenter und effizienter wird. Entdecken Sie, wie es die Spielregeln für Hersteller verändert und den Weg für eine neue Ära der Industrie ebnet.

Wie verändert Industrie 4.0 die Produktionseffizienz?

Es wird als Internet der Dinge (IoT) kategorisiert und umfasst ein komplexes Netzwerk intelligenter Systeme und verbundener Computer, die Daten austauschen und sammeln. Der Begriff „Ding“ umfasst alles materieller Gegenstand oder Gerät, das zur Datenübertragung geeignet ist. Doch welche Anwendung findet Industrie 4.0 in Fertigungsbetrieben, wo sie die Produktionseffizienz verändert?

Fördertechniken, die nach ähnlichen Prinzipien arbeiten, sind integraler Bestandteil dieser Transformation. Das Industrielle Internet der Dinge (IIoT) unterscheidet sich dadurch, dass es sich auf verschiedene Datenströme konzentriert, beispielsweise auf Maschinensensoren. Diese Sensoren können verschiedene Parameter überwachen, von der Temperatur bis zum Flüssigkeitsstand, und mit einer Reihe fortschrittlicher Softwareplattformen kommunizieren.

IIoT erklärt: Wie Sensoren die Fertigung revolutionieren

Robert Schmid, IoT-Cheftechnologe bei Deloitte Digital, erklärt„In der IIoT-Technologie werden Sensoren an physischen Vermögenswerten angebracht, sammeln Daten, speichern sie drahtlos und.“ Nutzung von Analysen und maschinellem Lernen, um reaktionsfähige Aktionen auszulösen.“ Dies gilt für eine Vielzahl physischer Vermögenswerte, einschließlich fortschrittlicher Systeme wie dem Bandfördersystem.

Vor allem, Sie begegnen IoT wahrscheinlich im Alltag, manchmal ohne Bewusstsein. Alltagsgeräte wie Fitness-Tracking-Smartwatches und automatisierte Heimthermostate nutzen die IoT-Funktionalität und passen sich an Ihre Aktivitäten und Vorlieben an. IIoT hat die Fertigung erheblich gestärkt, mit einer gemeldeten durchschnittlichen Umsatzsteigerung von 28,51 TP3T, laut TATA Consultancy Services, die durch die geschickte Anwendung von Daten und Analysen zum richtigen Zeitpunkt erreicht wurde.

Transformieren Sie die Fertigung mit Echtzeitdaten und vorausschauender Wartung

Fertigungsanlagen, einschließlich fortschrittlicher Förderbandsysteme, können auch mit Sensoren ausgestattet werden, die Daten von den Maschinen sammeln und diese Daten in Echtzeit und in einem leicht zugänglichen Format zurückmelden. Mit IIoT werden Sie es erleben schnellere und fundiertere Entscheidungsfindung indem Sie kritische Daten über die Geräteleistung freigeben und sie genau dann an die richtigen Hände weitergeben, wenn sie am relevantesten sind.

Früher konnte ein Systemausfall zu kostspieligen ungeplanten Ausfallzeiten und Routineinspektionen führen, die einen Austausch von Ersatzteilen zur Folge hatten. Mithilfe von IIoT melden Sensoren nun kontinuierlich Daten an die richtigen Personen zurück und benachrichtigen sie vor einem kritischen Ausfall.

Und da Berichten zufolge 40% der Unternehmen überhaupt keine Form der vorausschauenden Wartung nutzen, könnten ungeplante Ausfälle mit IIoT-Geräten um bis zu 50% reduziert werden. Die Wartung wird weniger reaktiv und proaktiver, da sowohl historische als auch Echtzeitdaten verfügbar sind.

Aktivierte Nachverfolgung und Berichterstellung für eine schnellere Problemlösung

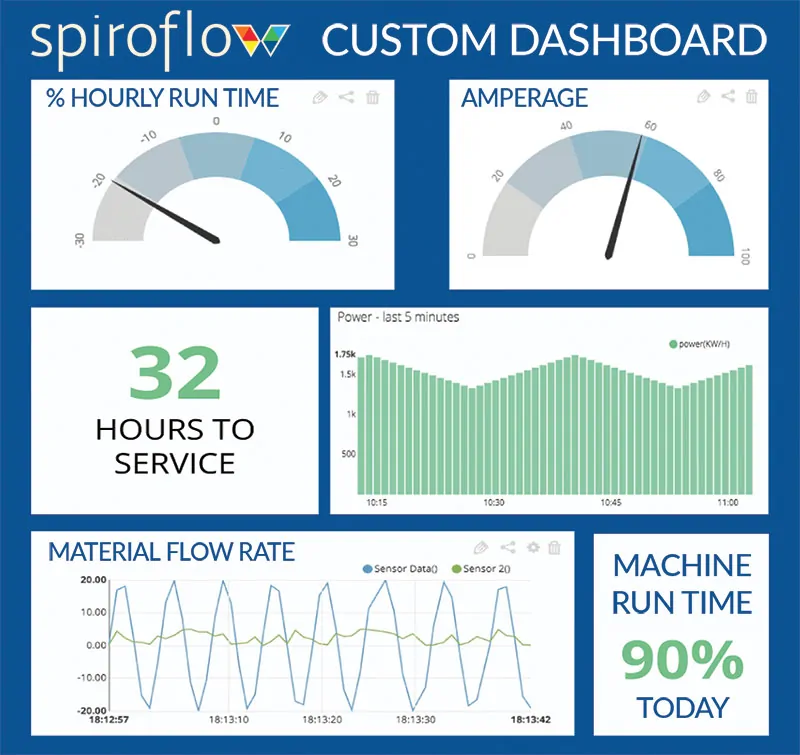

Durch die Auswahl der Probleme, die sie lösen möchten, können Hersteller die Daten verfolgen und melden, die sie am meisten benötigen, einschließlich kritischer Daten von industriellen Fördersystemen sofort Maßnahmen ergreifen. Dies kann durch die Verwendung von Berichten wie Diagrammen erreicht werden, die an ein Dashboard gesendet werden, auf das auf einem PC, Laptop, Mobilgerät, Tablet und sogar tragbaren Smart-Geräten wie Uhren zugegriffen werden kann.

Wenn in der Fertigung nicht zum richtigen Zeitpunkt die richtigen Maßnahmen ergriffen werden, kann dies häufig schädlich für die Produktion sein und zu einem unverhältnismäßigen Gewinnverlust im Vergleich zur geplanten Wartung führen. Mit 82% zufällig auftretender Anlagenausfälle, Fernüberwachung kann angeben, wie und wann der Fehler aufgetreten ist.

Das Tolle daran ist, dass es operativen Parteien dies ermöglichen kann aus dem Ereignis lernen und zukünftige Ereignisse vorhersagen genauer. Dies wiederum ermöglicht eine schnellere Reaktion auf Probleme und reduziert potenzielle Probleme, indem es einen kritischen Einblick in die Daten erhält, die Sie bereits haben.

Um Transparenz über mehrere verschiedene Produktionsstandorte auf der ganzen Welt zu erlangen, implementiert ein globaler Hersteller ein solches IIoT-System Steigerung der Produktionseffizienz, wie im Fall A unten gezeigt.

Fall A – SAM und Fernüberwachung

Ein globaler Hersteller von Gesundheitsprodukten verfügt über mehrere Standorte auf mehreren Kontinenten. Um einen Überblick über die Leistung jeder Produktionslinie zu erhalten, führt der Hersteller ein Upgrade auf eine durch Fernüberwachungssystem namens SAM vom Förder- und Big-Bag-Handling-Spezialisten Spiroflow, damit sie die Daten jeder Anlage verfolgen können.

Mithilfe eines benutzerdefinierten Dashboards können die Schlüsselpersonen dies tun Überwachen Sie die Daten aus der Ferne von überall auf der Welt und vergleichen Sie die Leistung jedes Herstellungsprozesses mit der anderen. Dies wird eine globale Rationalisierung ihrer Herstellungskosten ermöglichen, da Engpässe lokalisiert und die Gesamteffizienz verbessert werden können.

Optimierung der Produktion durch vorausschauende Wartungsstrategien

Eine weitere wesentliche Verbesserung kann bei der Reduzierung von Ausfallzeiten durch geplante, vorhersehbare Wartung erzielt werden. Allen Herstellern ist bewusst, dass es im Kern darauf ankommt, hohe Gewinne zu erzielen präzise, qualitativ hochwertige und zuverlässige Produktion. Wenn eine Maschine mitten in einer Schicht ausfällt und keine wichtigen Ersatzteile vor Ort sind, kann dies zu kostspieligen Verzögerungen führen.

Die Einführung von Industrie 4.0 öffnet die Tür zur Erfassung und Analyse von Daten Ihrer Maschinen und zur Entwicklung eines Programms für vorausschauende Wartung, einschließlich der Überwachung von Förderbandlösungen. Dieser Ansatz verbessert nicht nur die Produktionseffizienz, sondern auch identifiziert potenzielle Hindernisse in Ihren Prozessen.

Früher konnte ein Systemausfall zu kostspieligen ungeplanten Ausfallzeiten und Routineinspektionen führen, die einen Austausch von Ersatzteilen erforderlich machten. Durch den Einsatz von SAM Sensoren melden kontinuierlich Daten an die richtigen Personen und wird sie vor einem kritischen Fehler benachrichtigen. Dies wiederum ermöglicht es dem System, kontinuierlich zu lernen und sich an Ihre spezifische Prozessumgebung anzupassen. Hersteller, die auf Null ungeplante Ausfallzeiten hinarbeiten, können von intelligenten Erkenntnissen profitieren, die die Effizienz verbessern und die Kosten senken.

Just-in-Time-Wartung: Ausfallzeiten minimieren und Effizienz maximieren

Wie bereits erwähnt, kann es sich negativ auf die Produktion auswirken, wenn nicht zur richtigen Zeit die richtigen Maßnahmen ergriffen werden, was zu Gewinneinbußen führen kann. In diesem Fall sind es die SAM-Förderlösungen von Spiroflow Geben Sie an, wie und wann der Fehler aufgetreten ist und wird aus diesem Ereignis lernen und so zukünftige Ereignisse genauer vorhersagen können.

Darüber hinaus kann die Produktion durch die Kenntnis des optimalen Zeitpunkts für den Austausch von Verschleißteilen auf eine Just-in-Time-Wartung (JIT) umgestellt werden. Es ermöglicht die Bevorratung der richtigen Menge an ErsatzbeständenSo stellen Sie sicher, dass keine Überbestände vorhanden sind und Sie stets über die richtigen Ersatzteile für die vorausschauende Wartung verfügen. Dies wiederum ermöglicht eine schnellere Reaktion auf Probleme und reduziert potenzielle Probleme, indem es einen kritischen Einblick in die Daten erhält, über die Sie bereits verfügen, wie beispielsweise in Fall B, der bei einem Hersteller chemischer Produkte aufgetreten ist.

Fall B – Mit Industrie 4.0 kostspielige Ausfälle verhindern und sparen

Bei einem führenden Chemiehersteller kam es an einem Samstagabend während der Nachtschicht zu einer Panne. Der Das Lager eines Motors war ausgefallen. Der Wartungsleiter der Anlage schätzte die Kosten der Störung auf etwa $12.300 (£10.000) pro Stunde, und da der Ausfall während einer Nachtschicht am Wochenende auftrat, konnte bis Montag kein Ersatzteil beschafft werden. Dies hatte schwerwiegende finanzielle Auswirkungen für das Unternehmen, das normalerweise rund um die Uhr arbeitet.

Dieser Hersteller verfügte über ein SCADA-Überwachungssystem (Supervisory Control and Data Acquisition), um einen kritischen Fehler zu überprüfen. Dies ist erforderlich darauf warten, dass ein Fehler eintrittErst danach konnten sie mit der Analyse und Interpretation der Daten beginnen, bevor sie eine Ursachenanalyse (Root Cause Analysis, RCA) durchführten.

Der Umstieg auf Industrie 4.0 und die Fernüberwachung hätten ihnen geholfen ständige Sicht auf den Motor. Mit Echtzeitdaten hätten sie den Ausfall möglicherweise verhindern und dem Unternehmen möglicherweise rund $295.000 (240.000 £) ersparen können.

Verbesserung der Qualitätskontrolle und Produktzuverlässigkeit mit IIoT

Hersteller von Fördersystemen wissen, dass ihre Rentabilität von einer präzisen, qualitativ hochwertigen und zuverlässigen Produktionsleistung abhängt. Laut VerizonIm Jahr 2017 verbessern 60% Pioniere die Zuverlässigkeit oder Leistung von Produkten und Dienstleistungen mit IIoT. Fähig sein zu Identifizieren Sie die Probleme, die zu einem minderwertigen Produkt führen können ist unerlässlich, insbesondere wenn das Problem durch fehlerhafte Geräte verursacht wird.

Verbesserung der Produktqualität steht für viele Hersteller immer im Vordergrund, da es potenzielle Vorteile mit sich bringt wie:

- Erhöhte Kundenzufriedenheit,

- Höhere Umsätze,

- Erhöhung des Verkaufspreises,

- Reduzierte Herstellungskosten,

- Abfallreduzierung.

Während a Ein Produkt von schlechter Qualität kann Ihrer Marke schaden mit kostspieligen Produktrückrufen und einem Verlust des Verbrauchervertrauens, der schwerwiegende finanzielle Folgen haben könnte.

Früherkennung und Lösung zur Qualitätsverbesserung

Es ist von entscheidender Bedeutung, Probleme zu erkennen, die sich auf die Produktqualität auswirken können, insbesondere wenn sie frühzeitig erkannt und behoben werden können. Probleme, die durch Geräte entstehen, die nicht genau kalibriert, schlecht gewartet oder falsch eingerichtet sind, können gemildert werden. Dabei spielt beispielsweise das Förderbandsystem eine entscheidende Rolle.

Mit dem IIoT verbundene Geräte wie SAM nutzen Sensoren, um Daten kontinuierlich zu überwachen und zu analysieren und umgehend Berichte an wichtige Mitarbeiter zu senden. Dies ermöglicht ihnen sofort Maßnahmen ergreifen, sei es durch Produktionsstopp oder durch notwendige Anpassungen, während die Linie in Betrieb bleibt, um etwaige Probleme effektiv zu lösen.

Energieeffizienz freischalten: Die Kraft von IIoT-Upgrades

Die Steigerung der Energieeffizienz ist ein weiterer potenzieller Vorteil eines IIoT-Upgrades. Dazu zählt der Fertigungssektor, zu dem auch Geräte wie ein flexibler Schneckenförderer gehören größten Energieverbraucher, Buchhaltung für über 37% des weltweiten Energieverbrauchs. Interessanterweise hängt der Energieverbrauch nicht in erster Linie von der Produktionsrate ab. Stattdessen wird es stark von der Dauer bestimmter Betriebszustände beeinflusst.

Maximierung der Energieeffizienz: Erkenntnisse und Maßnahmen mit IIoT

In einer Studie aus dem Jahr 2009 wurde festgestellt, dass erhebliche Energieeinsparungen, geschätzt auf etwa 10-251 TP3T, erzielt werden können Reduzierung der Wartezeiten und Optimierung des Startvorgangs von Maschinen. Dies gilt für verschiedene Aspekte der Fertigung, einschließlich Förderbändern. Bevor jedoch eine Maschinenoptimierung wirksam werden kann, müssen Hersteller zunächst ein umfassendes Verständnis ihres aktuellen Energieverbrauchsmusters aufbauen.

Die meisten Werke haben einen ununterbrochenen Produktionsplan, bei dem die Verfolgung des Energieverbrauchs zu zeitaufwändig wäre, um sie täglich durchzuführen. Darüber hinaus gibt es sehr viele, sofern die Informationen nicht in Echtzeit bereitgestellt werden Hersteller können nur wenig tun, um die Effizienz zu verbessern der Maschinen.

Mit IIoT werden die Probleme, mit denen Hersteller konfrontiert sind, erheblich verbessert, weil Daten zur Energieeffizienz werden sofort an ein Dashboard geliefert So können Maßnahmen in Echtzeit ergriffen werden. Dies kann dazu führen, dass Werksleiter das Energiesparverhalten ihrer Mitarbeiter vorantreiben und Direktoren eine klare Energiesparstrategie für die Fertigungshalle entwickeln.

Spiroflow bietet Ihnen die besten IIoT-Lösungen

Der Einsatz von Echtzeitwarnungen hat die Branchenlandschaft auf der ganzen Welt verändert, insbesondere bei den Herstellern von Förderbändern. Daten können als Benchmark verwendet werden Vergleichen Sie andere Geräte, um festzustellen, welche Geräte eine bessere Leistung erbringen, und ermöglichen Sie gleichzeitig eine proaktive Lösung von Problemen mit unzureichender Leistung.

Bei Spiroflow widmen wir uns dem Wir unterstützen Hersteller mit den neuesten IIoT-Lösungen um die Produktion zu optimieren, die Qualität zu verbessern und Ausfallzeiten zu reduzieren. Nehmen Sie noch heute Kontakt mit unseren Experten auf und begeben Sie sich auf den Weg zu einer intelligenteren Fertigung.