L’Industrie 4.0 remodèle l’efficacité de la production et changer le visage de l’industrie manufacturière. C'est un monde où les machines communiquent, où les données déterminent les décisions et où les processus de production sont optimisés en temps réel. Dans ce blog, nous explorons comment cette révolution technologique améliore l'efficacité, la qualité et la maintenance prédictive dans le secteur manufacturier. Des cas concrets démontrent son pouvoir transformateur. Rejoignez-nous dans ce voyage vers l’avenir de l’industrie.

Bienvenue dans le futur de la fabrication. Industrie 4.0, le quatrième révolution industrielle, est là pour remodeler la façon dont nous produisons des biens. Dans ce blog, nous plongerons dans l'incroyable impact de l'Industrie 4.0, où les machines communiquent, les données déterminent les décisions et où la production devient plus intelligente et plus efficace. Découvrez comment cela change la donne pour les fabricants et ouvre la voie à une nouvelle ère industrielle.

Comment l’industrie 4.0 remodèle-t-elle l’efficacité de la production ?

Classé sous le nom d'Internet des objets (IoT), il implique un réseau complexe de systèmes intelligents et d'ordinateurs connectés qui échangent et accumulent des données. Le terme « chose » englobe tout objet tangible ou dispositif capable de transmettre des données. Mais quelle est l’application de l’Industrie 4.0 dans les usines de fabrication, où elle remodèle l’efficacité de la production ?

Les technologies de convoyeurs, fonctionnant selon des principes similaires, sont partie intégrante de cette transformation. L'Internet industriel des objets (IIoT) se distingue en se concentrant sur divers flux de données, tels que les capteurs des machines. Ces capteurs ont la capacité de surveiller divers paramètres, de la température aux niveaux de fluides, et de s'interfacer avec une gamme de plates-formes logicielles avancées.

L'IIoT expliqué : comment les capteurs révolutionnent la fabrication

Robert Schmid, technologue en chef de l'IoT chez Deloitte Digital, explique"Dans la technologie IIoT, les capteurs sont apposés sur les actifs physiques, collectant des données, les stockant sans fil et utiliser l'analyse et l'apprentissage automatique pour déclencher des actions réactives.» Cela s'applique à un large éventail d'actifs physiques, y compris des systèmes avancés tels que le système de convoyeur à bande.

Notamment, vous rencontrez probablement l'IoT dans la vie de tous les jours, parfois sans en avoir conscience. Les appareils du quotidien, tels que les montres intelligentes de suivi de la condition physique et les thermostats domestiques automatisés, exploitent la fonctionnalité IoT et s'adaptent à votre activité et à vos préférences. L'IIoT a considérablement renforcé la fabrication, avec une augmentation moyenne des revenus de 28,51 TP3T, selon TATA Consultancy Services, obtenue grâce à l'application habile des données et des analyses au bon moment.

Transformer la fabrication avec des données en temps réel et une maintenance prédictive

Les équipements de fabrication, y compris les systèmes avancés de bandes transporteuses, peuvent également être équipés de capteurs qui collectent les données des machines et transmettent ces données en temps réel et dans un format facilement accessible. Avec l'IIoT, vous ferez l'expérience une prise de décision plus rapide et mieux informée en libérant des données critiques sur les performances des équipements et en les remettant aux bonnes mains précisément au moment où elles sont les plus pertinentes.

Auparavant, lorsqu'un système tombait en panne, cela pouvait entraîner des temps d'arrêt imprévus coûteux et des inspections de routine, entraînant un changement de pièces de rechange. Désormais, grâce à l'IIoT, les capteurs transmettent continuellement les données aux bonnes personnes et les avertiront avant une panne critique.

Et avec des rapports suggérant que 40% des organisations n'utilisent aucune forme de maintenance prédictive, les pannes imprévues pourraient être réduites jusqu'à 50% grâce aux appareils IIoT. La maintenance devient moins réactive et plus proactive, avec des données historiques et en temps réel mises à disposition.

Suivi et reporting activés pour une résolution plus rapide des problèmes

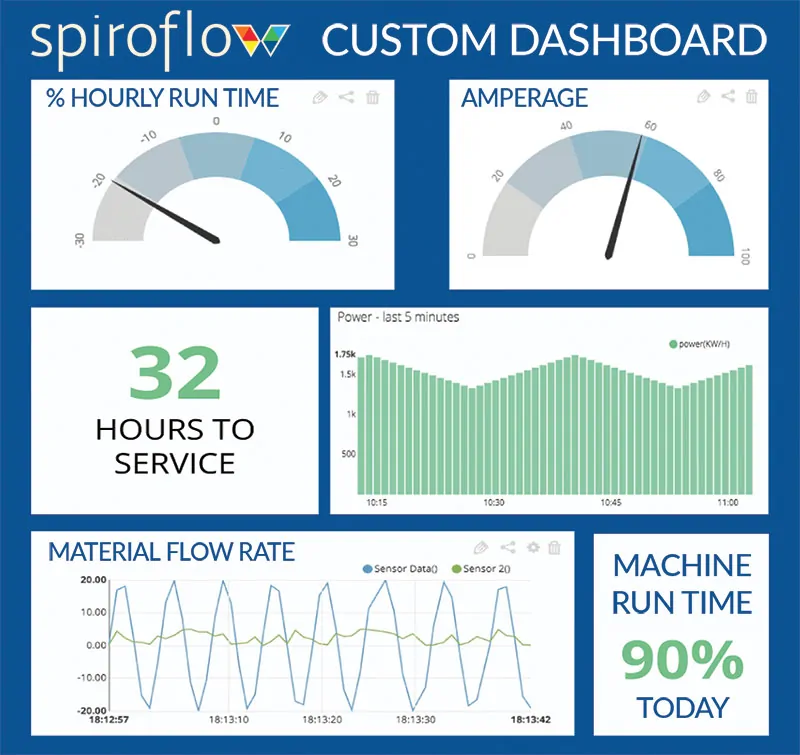

En sélectionnant les problèmes qu'ils souhaitent résoudre, les fabricants peuvent suivre et générer des rapports sur les données dont ils ont le plus besoin, y compris les données critiques provenant des systèmes de convoyeurs industriels, et prendre des mesures immédiates. Cela peut être réalisé grâce à l'utilisation de rapports, tels que des graphiques, envoyés à un tableau de bord accessible sur un PC, un ordinateur portable, un appareil mobile, une tablette et même des appareils intelligents portables comme des montres.

Souvent, dans le secteur manufacturier, si les mesures appropriées ne sont pas prises au bon moment, cela peut nuire à la production et entraîner une perte de profits disproportionnée par rapport à la maintenance planifiée. Avec 82% de défaillances d'actifs survenant de manière aléatoire, surveillance à distance peut indiquer comment et quand la panne s'est produite.

Ce qui est formidable, c'est que cela peut permettre aux parties opérationnelles de apprendre de l’événement et prédire les événements futurs plus précisément. Ceci, à son tour, permet de réagir plus rapidement aux problèmes et de réduire les problèmes potentiels en obtenant une visibilité critique sur les données dont vous disposez déjà.

Pour gagner en visibilité sur plusieurs sites de fabrication différents à travers le monde, un fabricant mondial met en œuvre un tel système IIoT pour augmenter l'efficacité de la production, comme démontré dans le cas A ci-dessous.

Cas A – SAM et surveillance à distance

Un fabricant mondial de produits de santé possède plusieurs sites sur plusieurs continents. Pour gagner en visibilité sur les performances de chaque ligne de production, le constructeur passe à un système de surveillance à distance connu sous le nom de SAM auprès du spécialiste du convoyage et de la manutention de big bag, Spiroflow, afin qu'ils puissent suivre les données de chaque usine.

Grâce à un tableau de bord personnalisé, les personnes clés pourront surveiller à distance les données depuis n'importe où dans le monde et comparer les performances de chaque processus de fabrication par rapport à l'autre. Cela permettra de rationaliser globalement leurs coûts de fabrication, car les goulots d'étranglement pourront être identifiés et l'efficacité globale améliorée.

Optimiser la production grâce à des stratégies de maintenance prédictive

Une autre amélioration majeure peut être apportée à la réduction des temps d’arrêt grâce à une maintenance planifiée et prévue. Tous les fabricants sont conscients que la base même de la réalisation de profits élevés est production précise, de haute qualité et fiable. Si une machine cesse de fonctionner au milieu d’une journée de travail et qu’il n’y a aucune pièce de rechange critique sur site, cela peut entraîner des retards coûteux.

L'adoption de l'Industrie 4.0 ouvre la porte à la collecte et à l'analyse des données de vos machines et au développement d'un programme de maintenance prédictive, y compris la surveillance des solutions de bandes transporteuses. Cette approche améliore non seulement l'efficacité de la production, mais également identifie les obstacles potentiels dans vos processus.

Auparavant, lorsqu'un système tombait en panne, cela pouvait entraîner des temps d'arrêt imprévus coûteux et des inspections de routine, entraînant un changement de pièces de rechange. En utilisant SAM, les capteurs transmettent continuellement les données aux bonnes personnes et les avertira avant une défaillance critique. Ceci, à son tour, permet au système d’apprendre et de s’adapter en permanence à votre environnement de processus spécifique. Les fabricants qui s’efforcent d’éliminer les temps d’arrêt imprévus peuvent bénéficier d’informations intelligentes qui amélioreront l’efficacité et réduiront les coûts.

Maintenance juste à temps : minimiser les temps d'arrêt et maximiser l'efficacité

Comme mentionné précédemment, ne pas prendre les mesures appropriées au bon moment peut nuire à la production, entraînant une perte de profits. Les solutions de convoyeurs SAM de Spiroflow, dans ce cas, indiquer comment et quand la panne s'est produite et apprendra de cet événement, lui permettant de prédire les événements futurs avec plus de précision.

De plus, en connaissant le moment optimal pour remplacer les pièces d’usure, la production peut évoluer vers une maintenance juste à temps (JIT). Il permet de conserver la quantité correcte de stock de rechange, en garantissant l'absence de surstock mais en disposant des pièces de rechange appropriées pour une maintenance prédictive. Ceci, à son tour, permet de réagir plus rapidement aux problèmes et de réduire les problèmes potentiels en obtenant une visibilité critique sur les données dont vous disposez déjà, comme dans le cas B, qui s'est produit avec un fabricant de produits chimiques.

Cas B – Prévenir les pannes coûteuses et réaliser des économies grâce à l’Industrie 4.0

Un grand fabricant de produits chimiques a été victime d'une panne un samedi soir alors qu'il travaillait de nuit. Le le roulement d'un moteur était tombé en panne. Le responsable de la maintenance de l'usine a estimé que le coût de la panne était d'environ $12 300 (10 000 £) par heure, et comme la panne s'est produite lors d'une équipe de nuit le week-end, aucune pièce de rechange n'a pu être trouvée avant lundi. Cela a eu de graves implications financières pour l’entreprise, qui fonctionne généralement 24h/24 et 7j/7.

Ce fabricant disposait d'un système de surveillance SCADA (Supervisory Control and Data Acquisition) pour examiner une panne critique. Cela nécessitait en attendant qu'un échec se produise, et seulement après cela, ils ont pu commencer à analyser et à interpréter les données avant d'effectuer une analyse des causes profondes (RCA).

Le passage à l'Industrie 4.0 et à la surveillance à distance leur aurait donné visibilité continue sur le moteur. Avec des données en temps réel, ils auraient pu éviter la panne, ce qui aurait permis à l'entreprise d'économiser environ $295 000 (£ 240 000).

Améliorer le contrôle qualité et la fiabilité des produits avec l'IIoT

Les fabricants de systèmes de convoyeurs savent que leur rentabilité dépend d’un rendement de production précis, de haute qualité et fiable. Selon Verizon, en 2017, 60% des pionniers améliorent la fiabilité ou les performances des produits et services grâce à l'IIoT. Être capable de identifier les problèmes qui peuvent causer un produit de qualité inférieure est essentiel, surtout si le problème est causé par un équipement défectueux.

Améliorer la qualité des produits est toujours à l'avant-garde pour de nombreux fabricants car il entraîne des avantages potentiels tels que :

- Satisfaction client accrue,

- Des ventes plus élevées,

- Augmentation du prix de vente,

- Coûts de fabrication réduits,

- Réduction du gaspillage.

Alors qu'un un produit de mauvaise qualité a le pouvoir de nuire à votre marque avec des rappels de produits coûteux et une perte de confiance des consommateurs qui pourraient entraîner de graves conséquences financières.

Détection précoce et résolution pour l’amélioration de la qualité

L'identification des problèmes pouvant avoir un impact sur la qualité des produits est cruciale, en particulier lorsqu'ils peuvent être détectés et résolus rapidement. Les problèmes résultant d’un équipement mal calibré, mal entretenu ou mal configuré peuvent être atténués. Le système de bande transporteuse, par exemple, joue un rôle essentiel dans ce processus.

Les appareils connectés à l'IIoT comme SAM exploitent des capteurs pour surveiller et analyser les données en continu, en rendant instantanément compte aux employés clés. Cela leur permet de prendre des mesures immédiates, que ce soit en arrêtant la production ou en effectuant les ajustements nécessaires pendant que la ligne reste opérationnelle, résolvant efficacement tout problème.

Libérer l’efficacité énergétique : la puissance des mises à niveau IIoT

L’amélioration de l’efficacité énergétique est un autre avantage potentiel d’une mise à niveau IIoT. Le secteur manufacturier, y compris les équipements comme un convoyeur à vis flexible, se classe parmi les les plus gros consommateurs d'énergie, représentant plus de 37% de consommation énergétique mondiale. Il est intéressant de noter que la consommation d’énergie n’est pas principalement liée aux taux de production. Au lieu de cela, il est fortement influencé par la durée d’états opérationnels spécifiques.

Maximiser l'efficacité énergétique : informations et actions avec l'IIoT

Dans une étude de 2009, il a été découvert que d'importantes économies d'énergie, estimées à environ 10-25%, peuvent être réalisées en réduire les temps d’attente et optimiser le mode démarrage de machines. Cela s'applique à divers aspects de la fabrication, y compris les bandes transporteuses. Cependant, avant que l’optimisation des machines puisse être efficace, les fabricants doivent d’abord établir une compréhension globale de leurs modèles actuels de consommation d’énergie.

La plupart des usines ont un calendrier de production ininterrompu où le suivi de la consommation d'énergie prendrait trop de temps à effectuer au quotidien. De plus, à moins que l'information ne soit transmise en temps réel, il y a très peu de chance peu de choses que les fabricants peuvent faire pour améliorer l'efficacité des machines.

Avec l'IIoT, les problèmes auxquels les fabricants sont confrontés sont considérablement améliorés car les données sur l'efficacité énergétique sont transmises instantanément à un tableau de bord afin que les actions puissent être prises en temps réel. Cela peut amener les directeurs d'usine à inciter le personnel à adopter un comportement d'économie d'énergie et les directeurs à élaborer une stratégie claire d'économie d'énergie pour l'atelier.

Spiroflow vous offrira les meilleures solutions IIoT

L’utilisation d’alertes en temps réel a changé le paysage industriel à travers le monde, en particulier parmi les fabricants de convoyeurs à bande. Les données peuvent être utilisées comme référence par rapport à d'autres équipements pour déterminer lesquels sont les plus performants tout en permettant également une résolution proactive des problèmes de sous-performance.

Chez Spiroflow, nous nous engageons à offrir aux fabricants les dernières solutions IIoT pour optimiser la production, améliorer la qualité et réduire les temps d’arrêt. Contactez nos experts dès aujourd'hui et embarquez pour une fabrication plus intelligente.