überlegst du pneumatische oder aeromechanische Förderer für Ihre Bewerbung? Wenn Sie mit trockenen Massenzutaten arbeiten, ist deren Transport von einem Ort zu einem Verwendungsort ein wichtiger Teil Ihres Prozesses, der sorgfältig abgewogen werden sollte. Die Materialeigenschaften Ihrer Inhaltsstoffe sollten zusammen mit Ihren Anwendungsparametern und Ihrem Budget gründlich bewertet werden, um den Nutzen in Bezug auf Fördergeschwindigkeit, Sicherheit, Sauberkeit, Effizienz und Kapitalrendite zu maximieren.

Erforschung der aeromechanischen Förderung als Alternative zu pneumatischen Transfersystemen mit verdünnter Phase

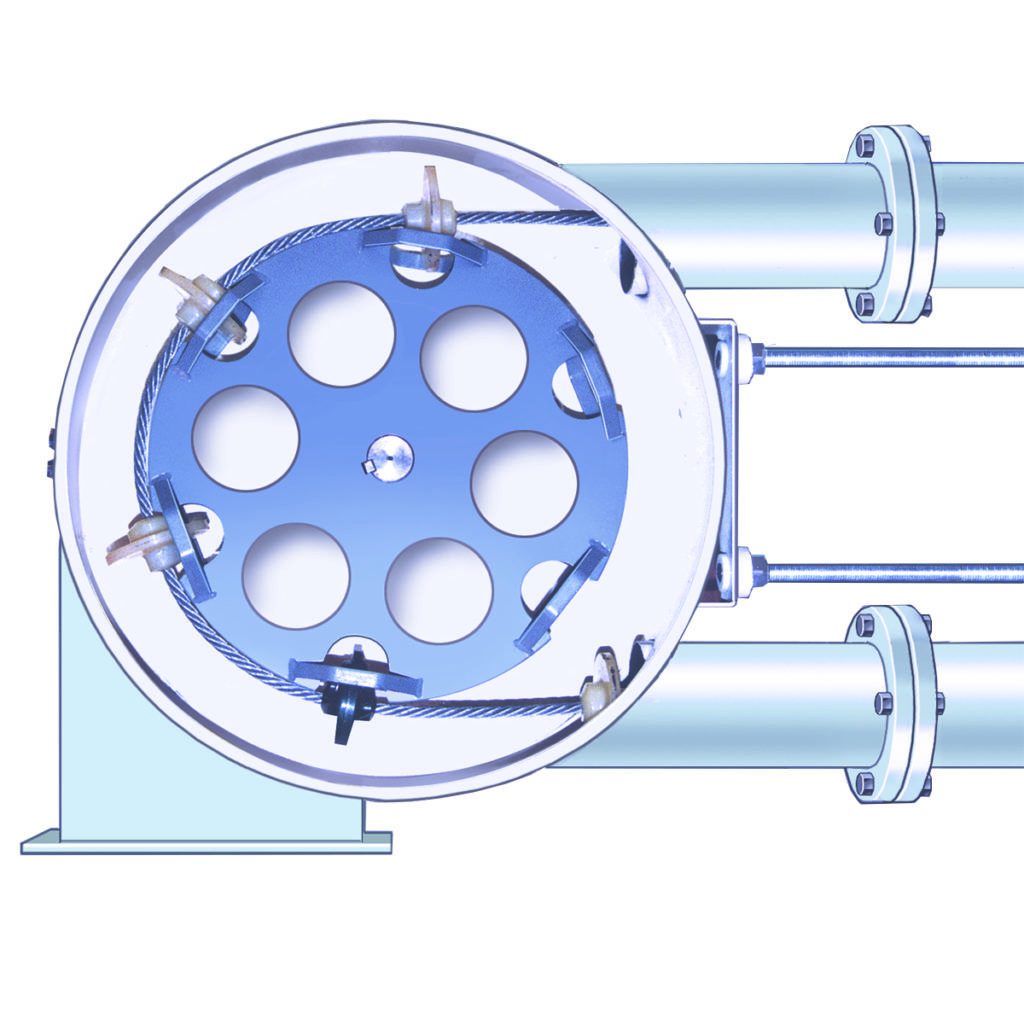

Wenn ein pneumatisches Transfersystem mit verdünnter Phase in Betracht gezogen wird, sollte man immer eine andere Option mit erheblichem Nutzen in Betracht ziehen – Aeromechanische Förderung. Ein aeromechanischer Förderer transportiert das Produkt im Dünnphasenverfahren. Sie Nutzen Sie ein Vakuum, das durch den Windschatten der Scheiben erzeugt wird wird mithilfe eines Kettenrads, das von einem Wechselstrommotorgetriebe angetrieben wird, durch ein durchgehendes, versiegeltes Rohr gezogen. Bei der pneumatischen Förderung kommt ebenfalls eine abgedichtete Rohranordnung zum Einsatz. Die Treibluft wird jedoch über ein Gebläsesystem erzeugt.

Überlegungen zu pneumatischen oder aeromechanischen Förderern

Bei der Auswahl der für Ihren Betrieb am besten geeigneten Förderlösung ist es wichtig, eine Reihe von Faktoren sorgfältig zu berücksichtigen. Die Wahl zwischen pneumatischen und aeromechanischen Förderern hängt von verschiedenen Schlüsselaspekten ab, einschließlich der Art der zu fördernden Materialien, der erforderlichen Förderstrecke und spezifischer Prozessanforderungen.

Überlegungen zur Entlüftung

Ein aeromechanischer Förderer ist ein ausgeglichenes System. Umgebungsluft wird zusammen mit den Zutaten in das Förderbandsystem eingesaugt. Die Zutat ist am Auslass zentrifugal ausgetragen des Förderers. Die verdrängte Zusatzluft (oder das Gas) wird zurück in den Förderer gesaugt, wodurch ein ausgeglichenes System entsteht. An der Entladestelle des Förderers herrscht kein Druck, weshalb keine besonderen Anforderungen an die Entlüftung oder Filterung bestehen.

Bei pneumatischen Industrieförderanlagen muss auf die Treibluft Rücksicht genommen werden. Für ein Vakuumsystem wird ein Behälter verwendet, der eine Entlüftung der Antriebsluft erfordert. Auch für die Rückspülung der für den ordnungsgemäßen Betrieb erforderlichen Filter und Ventile wird Druckluft benötigt. Bei Drucksystemen ist die Entlüftung mit Filterung sinnvoll für das Empfangsschiff erforderlich, wobei die Abgase in die Umgebung gelangen oder außerhalb des Gebäudes abgeführt werden. Außerdem muss der potenzielle Bedarf an Staubexplosionsschutz für jedes Schiff mit einer Kapazität von mehr als 8 Kubikfuß ermittelt werden.

Vakuumsysteme saugen in der Regel Treibluft aus der Umgebung an. Bestimmen Sie, ob spezielle Klimaanlage oder es wird in diesen Bereichen eine zusätzliche Klimatisierung erforderlich sein. Dies könnte die Kosten für Heizung oder Klimaanlage erheblich erhöhen und sollte es auch sein in Ihrem Budget berücksichtigt.

Mehrere Einlässe und mehrere Auslässe

Mehrere Einlässe haben keinen Einfluss auf den Betrieb aeromechanischer Fördertechnik. Der Förderer sollte für die maximal erforderliche Förderleistung dimensioniert sein, damit er nicht überlastet wird. Wenn mehrere Auslässe verwendet werden, sollte ein aeromechanisches Förderband mit halber Geschwindigkeit betrieben werden, um eine ordnungsgemäße Entladung an jedem Auslass zu gewährleisten. A Das Rohrventil an jedem Auslass sorgt für einen reibungslosen Weg damit die Zutat zu den nachfolgenden Auslässen gelangt.

Bei einem pneumatischen Vakuumsystem benötigt jeder Ausgang einen separaten Empfänger, eine eigene Druckluftversorgung für die Filterreinigung sowie ein eigenes Zufuhrsteuerventil und Umlenkventile. Zusätzliche Rohrleitungen sind ebenfalls vorhanden erforderlich, um jede einzelne Verbrauchsstelle zu versorgen. Bei Drucksystemen erfordert jeder Empfangspunkt eine Entlüftung der Treibluft sowie Filter, Ventile, Umleiter und zusätzliche Rohrleitungen, um das Produkt zu jedem Verwendungspunkt zu leiten.

Energieverbrauch

Aeromechanische Spiroflow-Förderer sind in drei Größen erhältlich. Der 3-Zoll-Förderer liefert bis zu 9 Kubikfuß/Minute, der 4-Zoll-Förderer liefert bis zu 18 Kubikfuß/Minute und der 5-Zoll-Förderer liefert bis zu 36 Kubikfuß/Minute. Der Der größte Antriebsmotorbedarf liegt bei 7,5 bis 10 PS über ein Getriebe. Bei diesen niedrigen PS-Anforderungen liegt der Schallpegel im Allgemeinen unter 80 – 85 dBA in 5 Fuß Höhe.

Pneumatiksysteme erfordern für vergleichbare Leistungen einen Gebläsemotor mit 20 bis 40 PS. Sowohl der Stromverbrauch als auch der Geräuschpegel sind viel höher als bei aeromechanischen Förderlösungen. Aufgrund der Schalldruckpegel Gebläse müssen Schalldämpfer haben oder remote installiert werden. Dies wiederum kann dazu führen, dass zusätzliche Rohrleitungen für die Übertragungsleitung oder spezielle Gehäuse zur Schalldämpfung erforderlich sind. Diese Unterschiede und die damit verbundenen Kosten sollten Sie ebenfalls in Ihre Bewertung einbeziehen.

Eigenschaften der Inhaltsstoffe

Aeromechanische Förderer gehen sehr schonend mit den Zutaten um Handhabung einer kleinen Produkttasche in einem bestimmten Raum, im Allgemeinen in einem Verhältnis von 80% Gas zu 20% Produkt. Der Scheiben-Windschatten transportiert das Produkt um alle Ecken im System. Da ein aeromechanischer Förderer Taschen mit Zutaten handhabt, bleiben die Mischungen erhalten.

Obwohl auch bei der pneumatischen Förderung ein hohes Gas-Produkt-Verhältnis zum Einsatz kommt, steht die gesamte Länge des Kreislaufs unter dem gleichen Druck bzw. Vakuum. Das Produkt wird durch die Zentrifugalkraft in Bögen und Bögen gehämmert, Dies kann zu einer Verschlechterung des Produkts führen sowie Verschleißprobleme an den Förderrohren. Bei größeren Entfernungen kann es zu einer Produkttrennung bei Mischungen kommen, bei denen es sich um eine Mischung von Produkten mit unterschiedlichen Eigenschaften und Schüttdichten handelt.

Leicht zu reinigen

Im Allgemeinen transportieren aeromechanische Förderer das gesamte zugeführte Material, sodass die Reinigung minimal ist. Der Einsatz von Luftspülung für die Gehäuse sowie Durchläufe mit engen Toleranzen können dabei helfen Gewährleistung einer vollständigen Produktübertragung. Für einen einfachen und schnellen Zugang zur Trockenreinigung des Systems können werkzeuglose Zugangspunkte mit Scharnieren integriert werden.

Wenn es um Geschmacks- oder Farbveränderungen geht, a Opferstoffe wie Salz können das gesamte Förderbandsystem verschmutzen schnell und dann entsorgt werden. Wenn die Anwendung eine Reinigung des Systems erfordert, sind Waschtore und Abflüsse enthalten. Der aeromechanische Förderer erzeugt einen Rühreffekt, ähnlich wie eine Spülmaschine, die das Innere des gesamten Förderers vollständig reinigt. Nach dem Entleeren kann das Förderband zur Selbsttrocknung leer betrieben werden.

A Auch das pneumatische System lässt sich recht einfach reinigen durch die Förderung von Salz als Scheuermittel. Bei der Nassreinigung wird ein „Molch“ mit Druckluft durch das Rohrleitungssystem geschoben.

Umfassende Bewertung von Fördersystemen – unter Berücksichtigung von Alternativen und Betriebskosten

Wenn es darum geht, das richtige Förderbandsystem für den Transport Ihrer Zutaten auszuwählen, ist ein gründlicher Bewertungsprozess von entscheidender Bedeutung. Dabei geht es nicht nur um die Betrachtung der unmittelbaren Funktionalitäten, sondern auch um die Berücksichtigung einer Vielzahl von Variablen, die sich langfristig auf die Effizienz und Kosteneffizienz des Systems auswirken können. Es ist wichtig, dass Bewertung aller verfügbaren alternativen Fördertechnologien, wobei Sie ihre Vor- und Nachteile im Kontext Ihrer spezifischen Bedürfnisse abwägen.

Um sicherzustellen, dass Sie die beste Entscheidung für Ihre spezifischen Anforderungen treffen, sollten Sie die Experten von Spiroflow konsultieren. Unser Team verfügt über das Wissen und die Erfahrung dazu begleiten Sie durch den AuswahlprozessSo stellen Sie sicher, dass Ihr Fördersystem effizient, kostengünstig und auf Ihre betrieblichen Anforderungen zugeschnitten ist. Wenden Sie sich an Spiroflow Entdecken Sie noch heute die besten Förderbandlösungen für Ihr Unternehmen.